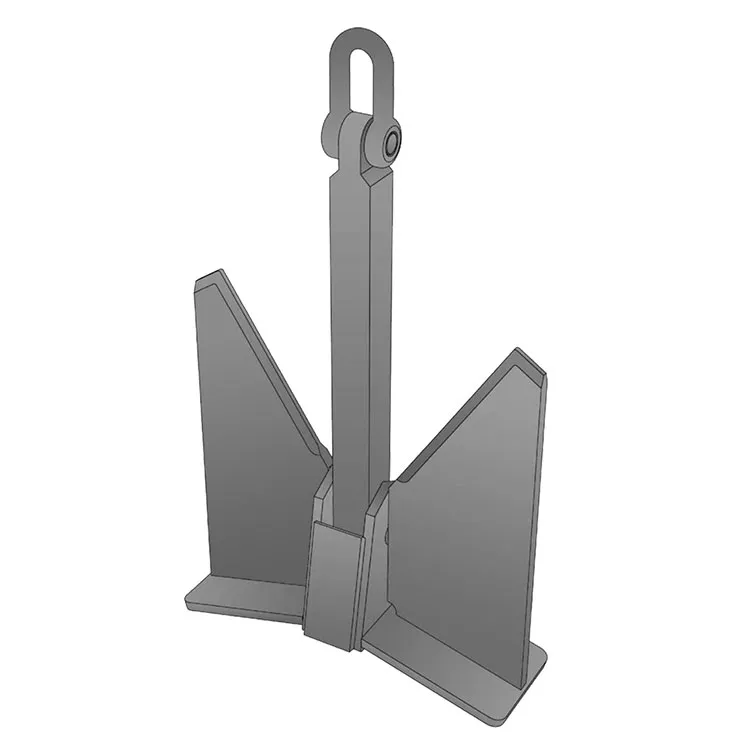

海洋アンカーの典型的な欠陥の分析と予防は何ですか?

2024-08-27

(1) 代表的な欠陥

典型的な欠陥は次のとおりです。マリンアンカー検査プロセス中には以下が含まれます。落下後にアンカーロッドまたはアンカーヘッドが折れたり、亀裂が入ったり、大きな変形が生じたりします。引張試験の磁粉検査後、気孔、亀裂等が発見される。ライザー付近の介在物。アンカーの重量、サイズ、厚さが規格を満たしていません。アンカーのさまざまな部分の間の隙間が基準を超えています。キャストアンカーの内部には中空部分があります。船舶では錨の脱落事故や折損事故が発生しました。図 4 に示すように。

(2) 落下後のアンカー部品の破壊解析と防止

落下テストとノックテストの後、アンカーコンポーネントが破損または不完全な場合、そのコンポーネントは不合格となり、修理は許可されません。アンカー コンポーネントの表面に先天的な欠陥があると、破損が生じる可能性があります。亀裂、亀裂、および大きな変形が発生する根本的な理由は、アンカー コンポーネントの注入プロセス全体がプロセス要件から逸脱していることです。プロセス要件から逸脱する注入プロセスのステップは、徹底的に調査し、速やかに修正する必要があります。

(3) 気孔の解析と予防

気孔は鋳造プロセスでよく見られる欠陥です。単独または集合体で存在し、さまざまなサイズと形状を持ち、穴の壁は滑らかです。

アンカーコンポーネントは、鋳造工程中の空気の流れや温度などのさまざまな要因の影響を受け、内部および表層が損傷します。スクラップ船のアンカーの表面非破壊検査を実施したところ、細孔の 78% が貫入、13% が絡み合い、9% が析出していることが判明しました。侵入気孔の防止対策としては、鋳物砂の品質管理の徹底、鋳物砂の十分な乾燥工程の確保、大量のガスの排出などが挙げられます。気孔の侵入防止対策としては、アンカー部品の排気機能の調整などが挙げられます。腐食を回避し、全体の品質に影響を与える可能性のある酸化物や高水素含有量の生成を防ぐために、適切な元素を含む原材料を選択します。析出型気孔欠陥の防止策としては、アンカー部品の鋳造工程において内外の圧力差を調整し、型枠内でのガスの析出を制御することが挙げられる。

(4) ライザー等の介在物の解析と防止

アンカー部品の表面には亀裂が見られ、研磨後の内部には鋳物砂や非金属介在物が見られることがよくあります。非金属には、化学組成の観点から硫化物、酸化物、窒化物などが含まれ、クラックの重要な原因となります。これらは主に 2 つの側面から生じます。1 つは内因性の介在物で、通常は小さな粒子が均一に分布しています。 ; 2 つ目は異物です。これは一般にサイズが大きく、形状が不規則で、不均一に分布しています。

不適切に構成された取鍋ドレンも、異物の発生につながる重要な要因となる可能性があります。直径 40 mm のドレンの流量は、直径 50 mm のドレンの流量のわずか約 65% です。注湯工程中、溶鋼の温度は1分ごとに2℃低下するため、注湯は30分以内に完了する必要があります。小径ノズルを使用すると、注湯時間が20分長くなり、溶鋼温度が40℃低下し、流動性が低下し、一部の溶鋼が立ち上がり管に流れなくなります。 、その結果、ライザー付近にレードルスラグが発生します。

アンカーコンポーネントのライザー供給設計の正確さも、ライザーの品質を決定する重要な要素です。供給部品の凝固時間は、ライザーの凝固時間よりも短くする必要があります。同時に、アンカーコンポーネントの供給ニーズを満たすために十分な供給流体を確保する必要があります。

(5) 錨事故の分析と防止

錨泊事故は停泊中の船舶で頻繁に発生します。主な原因としては、船底品質の悪化による錨爪のグリップ力の低下、風、波、揺れの増大による錨泊船への過大な衝撃、乗組員による不適切な錨泊方法、錨チェーンの長さが挙げられます。アンカー自体の重量不足や絡まり、重量不足。アンカーウォーキング現象は非常に危険です。ひどい場合にはアンチョーを引き起こす可能性があります赤い船は座礁、座礁、衝突、さらには転覆する可能性があります。このため、乗組員の錨泊技術や技能を向上させるとともに、海を見守る乗組員の責任感を強化する。マリンアンカー効果的かつタイムリーにアンカリングを回避できます。さらに、底が良く、適切な水深がある保護された場所にアンカーを選択することも、アンカーウォーキングを防ぐ効果的な方法です。